Kromě pájených spojů zapuštěných do nepájivé masky mohou na desce plošného spoje existovat nechráněné elektricky vodivé komponenty s rozdílnými potenciály, mezi nimiž v důsledku procesu elektrochemické migrace může dojít k postupnému snižování izolačního odporu. V závislosti na požadavcích, mohou být k ochraně hotové sestavy proti poruchám nebo selhání v náročných provozních podmínkách použity krycí laky nebo zalévací hmoty.

Pro tento účel definuje standard IPC-T-50 „Termíny a definice pro spojování a balení elektronických obvodů“ konformní povlak jako izolační a povrchově vyhovující vrstvu, která představuje ochranu proti škodlivým vlivům okolního prostředí.

Dílčí modul se všemi osazenými součástkami je pro instalaci vhodný pouze tehdy, pokud zaručuje spolehlivý provoz po definovanou dobu. Zatímco většina osazených modulů je začleněna bez ochrany a funguje bezchybně po celou dobu životnosti, některé sestavy mohou spolehlivě fungovat pouze v případě, že je deska plošného spoje opatřena ochranným lakem.

Ochranná vrstva může sloužit jako:

- mechanická ochrana

– např. proti mechanickému oděru, vibracím, menšímu nárazovému zatížení

- ochrana proti korozi

– např. proti vzdušné vlhkosti, kondenzaci rosy, potu z rukou a různým chemikáliím

– proti plísním při instalaci v tropických podmínkách

– pro minimalizaci růstu dendritů (kovová vlákna, která narůstají mezi vodiči za přítomnosti kondenzované vlhkosti a elektrického napětí)

- zlepšení elektrické izolace mezi dvěma potenciály

– např. v případě požadavků na ochranu proti výbuchu (Ex-Proof, ATEX5)

– např. v případě vysokého napětí, zejména ve větších výškách

V případě dalšího namáhání, zejména v agresivní průmyslové atmosféře, při vystavení zdrojům, jako jsou paliva, oleje, maziva apod., kdy 1-složkový konformní povlak již neposkytuje dostatečnou odolnost, se k ochraně elektroniky používají 2-složkové systémy, případně také zalévací hmoty.

I senzory splňují svůj účel pouze tehdy, jestliže zajišťují spolehlivý provoz po definovanou dobu. Spolu s vylepšeným výkonem stále menších a v některých případech stále citlivějších senzorů se také rozšiřují oblasti použití. Vzhledem k této rozmanitosti aplikací je zvýšený důraz kladen na senzory s optimálně přizpůsobenými ochrannými a izolačními materiály. Pouze ochrana před vlivy prostředí a rušivými elektrickými proudy umožňuje široké uplatnění těchto výrobků i v extrémních podmínkách.

V praxi jsou elektronické sestavy vždy provozovány v určité míře vlhkosti. Při hodnocení rizik si prohlédněte obrázek 1.1. Za „normálních“ okolností, tj. od cca. 40 až 70 % vzdušné vlhkosti, je obvykle zajištěn bezproblémový provoz. Při vlhkosti od hodnoty přibližně 70% je provoz vnímán minimálně jako kritický.

Obrázek č. 1: Vliv relativní vlhkosti na chod elektronických sestav

Vzrůstající absorpce vlhkosti v kombinaci s iontovou kontaminací, kdy se molekuly zbytkových anorganických solí, či kyselin obsažených v tavidle mohou stát více vodivými, může způsobit korozi a růst dendritů, nebo se případně může negativně projevit ve formě elektrických únikových/svodových proudů. Výsledkem je selhání správné funkce plošného spoje. Pro spolehlivý provoz je při tomto možném nebezpečí kondenzace vhodné použít ochranný lak.

Možnost nebo nutnost ochranného laku by měla být začleněna co nejdříve do plánování, případně v rané fázi do návrhu sestavy. Při procesu lakování je třeba dbát na výběr komponent, specifika jejich uspořádání, stejně tak i na plochy, které nebudou pokryty vybraným materiálem a na uspořádání okrajových konektorů.

V této souvislosti je také třeba poznamenat, že pouze dobře nanesený lak, který má ověřenou kompatibilitu s předběžnými procesy, umožňuje vysoce kvalitní ochranu elektronické sestavy před očekávaným zatížením.

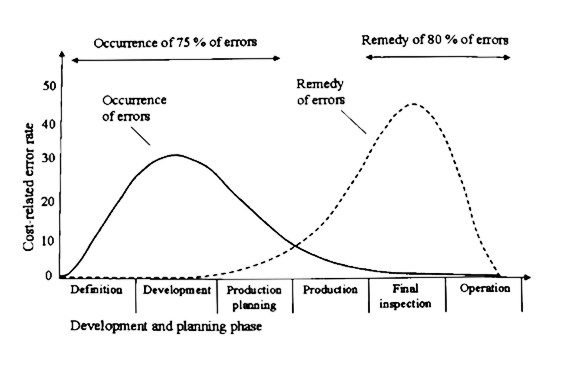

V této souvislosti jsou platné názory na výskyt a nápravu chyb během životního cyklu produktu. 75% chyb se vyskytuje ve fázi plánování a vývoje, zatímco 80% chyb je opraveno až při závěrečné kontrole, nebo během provozu (viz obrázek 1.2).

Obrázek č. 2: Výskyt a oprava chyb v průběhu životního cyklu produktu

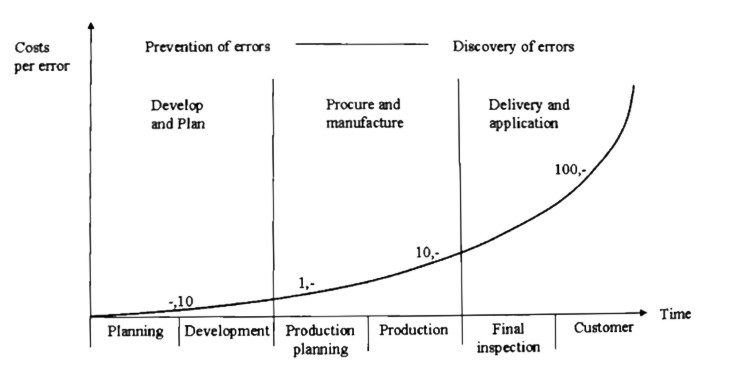

Další úvahou je také takzvaný „dezimální zákon nákladů na chyby“, který říká, že náklady na chyby se v každé fázi životního cyklu produktu zvyšují 10krát.

Obrázek č. 3: Dezimální zákon nákladů chyb

Pro úspěch elektronického produktu na trhu hraje rozhodující roli jeho spolehlivost. Výrobci proto přijímají nezbytná opatření k zajištění funkce elektronického zařízení i v náročných podmínkách. To platí zejména pro sestavy, které jsou zabudovány do zařízení pro letecký a vojenský průmysl, lékařská zařízení a stále častěji také pro automobilový průmysl (např. ovládání motoru, elektronické centrální zamykání, elektrická okna a airbagy). V mnoha případech je celosvětový prodej elektronických komponentů možný pouze s ochranným lakem.